释放机器潜能-数据分析对工业互联网的价值(上)

来源:互联网 发布:做淘宝 编辑:程序博客网 时间:2024/04/29 00:29

中泰证券2017资本市场年会在国际博览中心举办,会议设置近20个论坛,邀请各行业领军人士分享最新成果和前沿动态。寄云科技创始人兼CEO时培昕博士分享的《释放机器的潜能——数据分析给工业互联网带来的价值》话题,带大家探究工业互联网内数据分析的作用。征得时博士同意,特将演讲内容进行分享,因篇幅所限将分为上下篇发布。

寄云科技创始人兼CEO时培昕博士:

大家上午好,非常荣幸能够跟大家分享我们在工业大数据、工业互联网上的一些想法和实践经验。寄云科技是一家创业公司,专注在工业产业升级过程中技术的推动作用,探索怎样让机器发挥更大的效能。

我今天分享的主题是“释放机器的潜能”,与大家一起探讨如何通过“数据分析”释放机器的潜能。

主要包括以下内容:工业互联网简介,大数据和工业互联网之间的关系,解决方案和案例分享,以及总结。

人类科技发展史上迄今为止最耀眼的两次革命,第一次是工业革命,通过汽车、内燃机、火车的方式提升了人工作的效能。第二次革命是互联网。互联网最大的作用是拉近了人与人之间的距离,增加了沟通的效率。如果将工业和互联网二者结合起来,其实就是最近几年在海外屡屡提到的——工业互联网,堪称人类科技发展史上的第三次革命。

工业互联网基本概念是为大型的工业设备配备专业的传感器,通过对传感器数据的分析实现对设备故障的监控和告警,提升运营效率,最后实现产能的提升以及质量的改进。

GE CEO Jeff Immelt 提出:互联网技术在工业应用上产生1%的提效将会带来万亿级美元的市场。他列举了用互联网、物联网、传感器的方式加数据分析的手段,能够被“1%效应”影响到的几个领域的数据,第一个是石油与天然气,第二个是电力和能源,第三个是医疗和健康,第四个是航空航天,第五个是轨道交通。在这些领域,由于传统的生产效能和运行效率的低下,造成市场停滞不前的主要原因是没有真正将生产力跟效力利用起来。

如何利用起来?我们就不得不提起最近几年一直在谈的“工业4.0”和“工业互联网”。工业4.0和工业互联网之间有何区别?其实很多地方二者是重合的,工业4.0主导者是德国,应用的领域主要是工业制造行业;但工业互联网的应用领域却是泛工业,包括:制造业、能源、交通、医疗健康、基础设施、农业。从技术聚焦的角度来看,工业4.0主要关注供应链协同、机器人等;工业互联网更多的将技术聚焦在设备之间的协同,包括工业自动化、设备的集成。从技术形态角度来看,工业4.0以硬件为主,工业互联网更注重硬件和软件以及服务形态的结合。

工业互联网的关键点主要有:

1、智能设备

利用传感器和通信技术将分布在全球的不同设备连接起来,利用嵌入式智能、软件技术、控制技术等实现本地的智能化功能。

2、智能分析

建立虚拟实体与物理实体的映射模型,利用这种模型来实现对设备工作状态的了解,同时将专家知识、领域知识、自动化算法技术结合,实现代替人脑的分析系统回路。

3、智能决策

通过先进的可视化工具和远程操作工具将人与设备进行连接,实现人在回路的控制决策支持,以及在运维、诊断、安全保障等方面供提供有效的决策支持。

工业互联网这么大的概念可以应用到什么层面?毫不夸张的说,工业互联网在产品的整个生命周期里都会发生巨大的作用。

首先,设计阶段,CAD等工具可以给整个产品设计有非常大的辅助作用。

其次,是在制造的过程当中,可以利用每个环节产生的数据来看产线到底哪个地方会出现问题,以便于进行实时优化,且可以根据供应链实时的运转情况去调整产线的产能,这是完全可以达到的。

最后,是运维要根据设备实时的工况情况、环境、操作人员的一些实时的外部条件,来实现预测性维修、故障诊断、故障预测、故障判断,甚至涉及到设备发往客户过程当中的物流管理。最后,这些所有的数据,还可以转换成设计的输入,注入到整个产品设计的原始改进过程中去。

整个过程当中,通过源源不断实时数据的测量和分析,持续不断地改进产品的质量和产生的效能,最终达到降低成本的作用。

工业大数据和工业互联网有何区别?

国家智能制造标准是从最下面设备层开始,往上到控制层、车间层、企业层、协调层,每一层都具备一定的智能能力,每一层都会产生和处理数据。

更细化的来看,左侧最底层涵盖了传统的仪器仪表、传统的传感器以及基础的系统,是底层的数据来源;往上一层,可以看到一部分的工业系统,是大型工业设备都会配备的PLC、SCADA、DCS、PCS,它们也会采集数据;再往上是OT运维层面,也需要用到的很多数据;再往上是ERP、CRM等系统的数据;对来自于产线、运维系统里的所有原始数据做一定的提炼,提供给最上层做判断和决策的系统层。

其实工业行业里看得见的很多数据,都是这么一层层往上推送的。虽然90%的数据对决策人来说是没有直接作用的,但这大量的数据还是要采集,否则在层层推送、过滤、处理的过程中,到达最上层时可能会出现错误的判断。

所有数据是从下往上一层层过滤的。我们看得见的数据,其实是从传感器的数据过滤一部分,传递到PDM、ERP系统里,再逐层往上传递……决策者了解设备的运行情况和基于时间线的发展情况后,就能够做出正确的决策,并进行适当的反馈操作,形成了控制的逻辑。

整个大数据的分析框架是:

描述出来发生了什么。工厂之前有过什么样的故障情况或事故,要通过大量的数据分析找到之前发生了什么,描述出来。

发生的原因,为什么会发生这种情况。

判断下一步可能会出现哪一类的故障和下一步可能会产生的情况。

需要采用什么措施,来做什么样的判断。这需要从大量的数据里提取有用的信息,逐步形成最终措施的结果。

大家或许会问,工业大数据与传统的互联网大数据有何区别?通过对比,就能发现二者之间其实有非常大的区别:

1、数据量的需求方面不同

互联网大数据追求的是大样本量,但不需要全面,工业大数据样本需要尽量全面,因为数据源来自于很多传感器、电流、电压、扭矩……尽量整合来自不同数据源的样本,才有可能不会漏掉造成任何故障的原因。

2、数据质量的要求不同

互联网大数据要求质量不高,工业大数据要求的数据质量非常高,但很多场合又需要面对面的数据进行预先处理,达到初步的输入。

3、对数据属性意义的解读不同

互联网大数据更多的是统计分析,会根据一个大样本的情况作出该群体的基本特征,但基本上看起来还是一个统计特征,但工业大数据不一样,它要讲究事件、设备之间的关联问题,在同一个设备上的两个传感器之间都是造成设备故障的原因,一个先一个后,但先与后之间有一个紧密的关联关系,才会造成这样的故障,所以会强调特征之间的关联问题。

4、分析手段不同

二者都要用大量的数据分析手段,但是工业大数据要结合流程手段,结合对设备的一个基本判断及机理的研究来做出非常强的分析流的手段。

5、分析结果准确程度不同

联网大数据给最终客户提供较低的准确性程度,80%基本上都认为是可信的了,比如,系统提供一个精准的营销结果,收到结果后,可以信或者不信,但在工业大数据上完全不一样,没有达到95%的可信度是不合格的,因为客户要据此决定是否要关机,任何一个操作都会涉及到非常高的投入和风险,所以数据的质量要求非常高,分析的结果要求也非常高。

工业大数据的价值贯穿整个生产过程,从设计、开发、生产到最终的工艺改进。同时,从生产到运行维护,到最终结果反馈,到工艺改进、设计改进,形成了一个闭环。从我们当前接触到的客户来看,这个概念还比较新,很多案例场景主要还是针对“运行和维护”环节。

下面从设备的运行和维护角度跟大家分享工业大数据的实际应用。

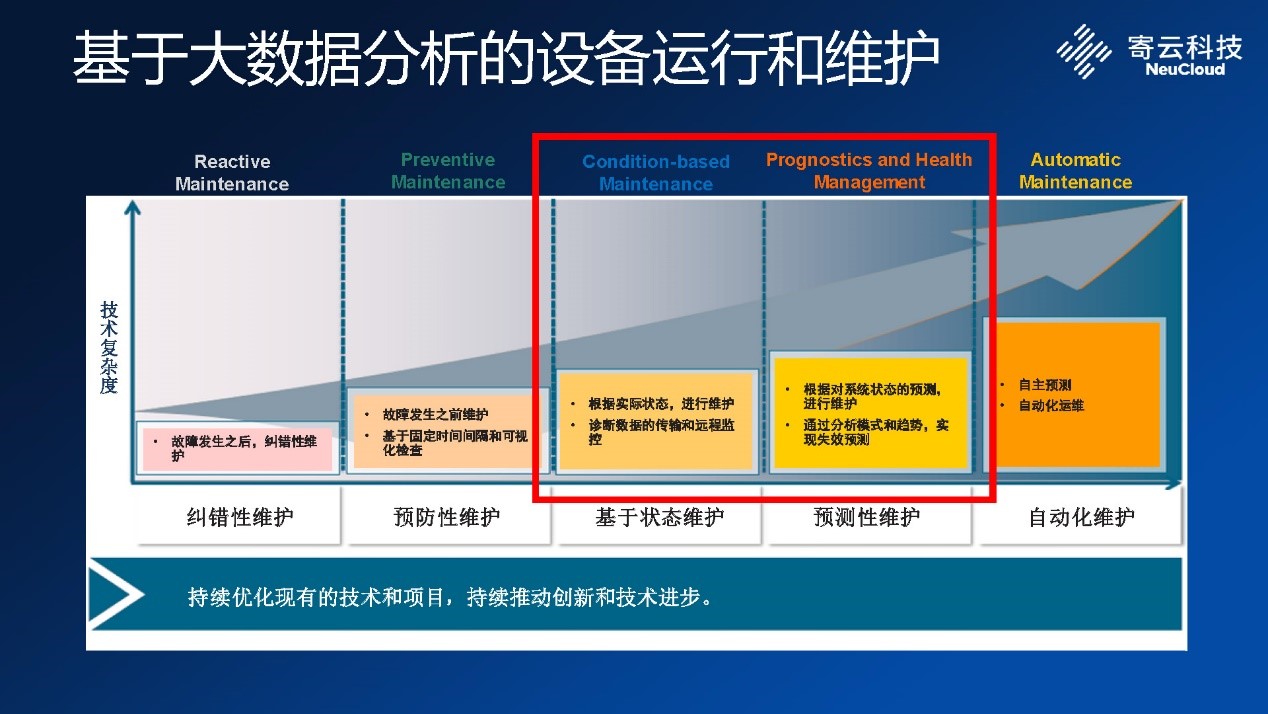

从理论上讲,所有设备的运行维护都可以分为五个阶段:

1、纠错性维护

第一种策略是设备一直用到最终故障为止再更换,在生命周期里永远不做设备的故障维护,这种策略成本很高,如果觉得设备价值不高,不值得维护,可以采用。

2、预防性维护

是在固定的时间、使用周期进行维护的方式,比如汽车的保养,所有开车的人都知道要1万公里、5千公里或两年保养一次等,即便是到了维护时间点,没有出现问题,大家还是要去给更换机油、机滤等做保养。

3、基于状态的维护

前两个阶段的成本都是非常高的,因为并不清楚这个设备是否需要维护,什么时候需要维护。基于状态的维护会引入传感器,通过传感器的测量会知道设备当前的状况,同时需要做出判断,设备可能什么时候会坏,以便及时更换相应的部件。

4、预测性维护

根据设备当前的运行情况来做预测,设备需要在什么时间做部件的更换,做相应的机油维护等动作,提前作出判断,并做好备品备件的管理。

5、自动化维护

这是一种理想状态,根据收集数据、预测、分析、判断来决定是否要去自动下发一个订单或工单做相应的决策,同时,通过自动化的手段去进行自我修复。

国内接触到的大部分工业企业还处在前两个阶段,也有些企业正在进入到第三、四个阶段,我们发现很多客户对运行维护的基础理论有一定的了解,但在技术手段上或者说能够做出的实质性动作上,还不具备相关的能力。

上图是设备健康状态评估PF曲线,最下面是可服务状态,黄线往上到红线之间是可维护状态,红线往上到虚线之间是不可维护但可维修状态,虚线往上就是既无服务也不能维修。组件状态周期会拉得很长,比如PM阶段可能会产生潜在的设备部件故障,但直到PS的阶段整个机器才会显露出问题,这时已经不能享受维修相关服务了。因此,需要在PM和PS之间找到一个点PL,提前更换相应的部件。很多设备确实也做了这方面的诊断和判断,但当它把备品和备件拿来的时候,已经到了PS点甚至之后,整个设备已经出现了故障,此时做检测成本会很高,所以,理想的状态是应该在PL阶段就做出判断,提前进行备品备件的管理。

基于状态的运行维护要根据设备的PF曲线去预测出可能会出现的问题,对此进行提前判断。

美军陆军飞行系统很早之前是没有基于状态的运行维护CBM的,2008年之后才开始装了很多基于传感器的配备系统去做CBM,最终产生的效果非常明显。每增加20部装备CBM的直升机,就相当于增加了一个直升机任务,提升了5%的效能。现在工业领域常见产线提升1%的效能都很难,但用这种方式,相当于买了20架飞机,送了一架飞机,效能的提升非常可观。

因为CBM是针对一个点、针对一个部件的情况去做判断,但故障预测与健康管理系统(PHM)要将所有的数据整合在一起来做精密分析,并且还要给每一个部件评分,评完分之后才会有设备的运行情况的诊断结论。根据以上的数据采集、存储、分析……再对生产系统进行反馈的实现操作,最后能够形成一个智能反应闭环。

工业互联网时代(neucloudicb)旨在提供最新工业互联网行业资讯、成功案例、领袖观点、行业趋势和报告等,欢迎了解!如果您有任何关于工业互联网的真知灼见,请不吝赐教,这里将有行业专家与您倾心交流!

- 释放机器潜能-数据分析对工业互联网的价值(上)

- 【工业互联网】工业互联网与工业大数据分析的应用

- 工业大数据漫谈18:工业大数据数据采集常见的工业协议简介(上)

- 工业4.0的概念及关键要素价值分析

- 【观察】从华为中国ICT生态之行2017收官 看华为释放合作伙伴潜能的价值

- 释放Oracle Exadata架构的潜能

- NVMe的目标:释放闪存潜能

- 浅议大数据的分析价值

- CDN对互联网产业的价值和作用

- 一个域名对网站的价值分析

- 数据分析没价值?——深思对业务的洞察有多少?

- 工业互联网 + 的执行路线图

- 揭秘大数据分析的隐性价值

- 互联网上的数据挖掘

- 互联网上的数据挖掘

- 工业4.0的价值、挑战及措施

- 工业互联网是未来互联网的王者?

- 工业互联网:八成以上企业认为大数据分析在下一年会增加企业竞争力

- 用wcout输出有汉字的wstring

- 汉诺塔问题

- React-Native在window上配置环境

- 如何应对并发(四):分布式数据库及反范式设计

- 带头节点的循环链表及两个循环链表的合并

- 释放机器潜能-数据分析对工业互联网的价值(上)

- 深度学习笔记2:池化 全连接 激活函数 softmax

- POJ 动态规划题目列表

- python爬虫系列二:爬取糗百成人的妹子图片(requests+正则)

- caffe Ubuntu16安装 以及MNIST测试 pycaffe

- linux后台运行和关闭、查看后台任务

- 使用bootstrap实现左侧伸缩菜单

- Apple Development

- uva725 除法 暴力